锂电池在电池性能方面对正极材料的要求。

- 分享

- 发布时间

- 2019/6/27

概要

锂离子电池的主要部件有正极、负极、电解液、隔膜等,锂离子能量的储存和释放是通过电极材料的氧化还原反应来实现的。

1 简介:锂电池正极材料

锂离子电池的主要部件有正极、负极、电解液、隔膜等,锂离子能量的储存和释放是通过电极材料的氧化还原反应来实现的。正极活性材料是锂离子电池最关键的核心材料。

在锂离子电池正极材料的研究中,美国学者“锂电池之父”GOODENOUGH教授做出了巨大贡献:1980年英国牛津大学就职典礼期间,发现锂氧化钴(LiCoO2,简称LCO)可用作锂电池的正极。次年,他在LCO专利中提到了镍酸锂(LiNiO2,又称LNO)作为正极材料的可行性; 1983年,首次尝试采用锰酸锂(LiMn2O4,简称LMO)作为锂离子电池正极材料; 1997年,他开发出橄榄石结构正极材料——LiFePO4(LFP)。此外,为了解决镍酸锂性能不稳定的问题,加拿大DAHN教授和日本肖岩教授进行了大量的掺杂改性研究。 1997年,日本户田公司率先申请了最早的镍钴铝酸锂(LiNi1)。 -x-yCoxAlyO2,简称NCA)专利; 1999年,新加坡大学的刘兆林和于爱水在镍钴酸锂的基础上引入了Mn改性。第一个镍钴锰酸盐(LiNi1-x-yCoxMnyO2,即三元超材料,NCM)。

经过近三十年的快速发展,基于上述科学家的研究成果,钴酸锂、锰酸锂、镍钴酸锂(LiNi1-xCoxO2,又称NC)、镍钴锰酸锂、镍钴铝酸锂、正极材料磷酸铁锂等材料已实现产业化,并拓展至多个领域。随着新能源汽车对高能量密度正极材料的需求,锂镍钴锰三元材料成为最主要、用量最大的正极材料(图1)。近20年来,国产正极材料走出国门,部分产品处于世界领先地位。涌现出当胜科技、天津巴莫、湖南瑞祥、梦果丽等一批先进电池材料企业。

2 锂电池正极材料产品标准技术规范

2.1 锂离子电池对正极材料的要求

正极是电池的核心部件,其优劣直接影响电池性能。一般来说,对正极活性物质有以下要求:

·允许大量Li+嵌入和释放(较大的比容量);

·具有高氧化还原电位(高电压);

·嵌入可逆性好,结构变化小(循环寿命长);

·高锂离子扩散系数和电子传导性(低温、倍率特性好);

·化学/热稳定性高,与电解液相容性好(安全性好);

·资源丰富、环保、廉价(低成本、环保)。

一般来说,正极材料的关键性能指标有:化学成分、晶体结构、粒度分布、振实密度、比表面积、pH值、首次放电比容量、首次充放电效率、循环寿命等。

2.2 正极材料主要元素含量

锂离子电池的正极材料均为含锂氧化物。一般来说,锂含量越高,容量越高。例如,锰酸锂的Li含量仅为4.2%,而钴酸锂和镍酸锂则达到7.1%左右,富锂锰基可高达10%左右。如果材料成分固定,主要元素含量应以实际测试平均值加公差的形式给出,以达到相应的电化学活性并保持批次间的稳定性。锂离子电池的正极材料均为含锂氧化物。一般来说,锂含量越高,容量越高。例如,锰酸锂的锂含量仅为4.2%,而钴酸锂和镍酸锂则达到7.1%左右,富锂锰基的锂含量高达10%左右。如果材料成分固定,主要元素含量应以实际测试平均值加公差的形式给出,以达到相应的电化学活性并保持批次间的稳定性。

2.3 正极材料的晶体结构

锂离子电池正极材料的晶体结构主要分为三类:α-NaFeO2层状型、橄榄石型、尖晶石型。正极材料中,LiCoO2纯相比较容易制备,产品具有α-NaFeO2层状结构,对应功率衍射标准联合委员会(JCPDS)颁发的50-0653#卡; LiMn2O4纯相较易获得,产品具有尖晶石立方结构,对应JCPDS 5-0782#卡; LiFePO4 具有 Fe +2 价格,必须在惰性气氛中制备。该产品具有橄榄石结构,对应于JCPDS 83-2092#卡。

2.4 正极材料的粒径分布

正极材料的粒径直接影响电池浆料和极片的制备。一般大粒径料浆粘度低,流动性好,可使用溶剂少、固含量高的材料。

正极材料的粒径通常通过激光粒度分析仪测定,将粒度分布曲线中累积分布为50%时最大颗粒的当量直径D50视为平均粒径。正极材料的粒径和分布与前驱体、烧结和粉碎过程密切相关,通常应呈现正态分布。钴酸锂一般以三氧化钴和碳酸锂为原料制备。烧结特性非常好,并且可以通过控制Li/Co、烧结温度和加热速率等关键因素来生长,因此对原材料的要求较低。因烧结、裂解而长大的粉状材料往往具有较大的不规则颗粒,在纸浆涂布和涂布过程中容易产生划痕和断带。因此,粒度分布曲线中最大颗粒的当量直径Dmax采用钴酸锂标准。极限。

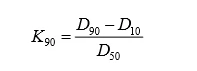

大部分锰酸锂采用与碱锰电池相同的原材料——电解二氧化锰(EMD)。其生产工艺是采用电解法沉积一整块MnO2板,然后经剥离、破碎而得到。由于原料本身形状颗粒较大,因此锰酸锂标准也对Dmax进行了限制。动态锰酸锂的Dmax较小,主要考虑采用球形锰源前驱体的因素,且粒度分布可控。在镍钴酸锂、镍钴锰酸锂、镍钴钴铝酸锂等材料的产业化中,通常采用化学共沉淀法实现Ni、Co、Mn、Al等元素的原子级混合,并通过控制来实现高结晶。密度。因此,此类材料的粒度分布比钴酸锂窄。标准中提出了D10和D90的要求,并且可以进一步计算K90作为反映粒径分布窄的指标。

(1)

(1)

D50的尺寸设计也考虑了不同的应用。倍率型材料通常D50较小,以缩短Li+在正极颗粒内部固相扩散的距离。高压固体材料通常具有较大的D50,并且大多采用Bimodal方法,使小颗粒在大颗粒之间有充分的间隙,以达到最密堆积效果。

2.5 正极材料的密度

锂离子电池的体积能量密度高度依赖于活性材料的密度。正极材料的密度与元素的原子量、晶体排列、结晶度、球形度、粒径及分布、密度等密切相关,并受制备工艺的影响。正极材料的密度分为堆积密度、振实密度、粉末压实密度、极片压实密度、理论密度等。

堆积密度通常采用斯考特体积计法进行测量:粉末通过筛网自由流入布箱,并交替通过四块倾斜角为25°的玻璃板,漏斗以一定的速度自由落下量杯。一定的高度,由粉末的净重决定。计算量杯的体积。

振实密度将一定重量的粉末加入有刻度的透明计量装置中,在规定的条件下以一定的振幅和频率振动预定的次数或时间后,测量单位体积粉末的重量。

粉末压实密度是将一定重量的粉末添加到具有固定直径和高度的硬模具中。在压力下,粉末发生移动、变形,形成具有一定密度和强度的压坯。结果根据粉末的净重和压缩体积计算。

极片的致密密度将材料与少量粘结剂、导电剂混合,涂布、干燥、压延制成正极片,压实密度=面积密度×(极片压延集电体厚度×极体厚度)。在不同压力下碾压后,折叠极片不出现传递的临界状态对应的值即为极限压实密度。

理论密度是一种理想晶体,假设材料不存在任何宏观和微观缺陷。通过 XRD 获得晶胞常数来确定晶胞体积,用于除去单个晶胞中所有原子的总质量。振实密度测试方法简单,是衡量正极活性物质的重要指标。

LCO的矿石密度达到5.06g/cm3,其次是NCM、NCA、LMO、OLO,LFP最低,仅为3.57g/cm3。不难看出,钴酸锂的密度最高,这也是其在智能手机市场无法被其他材料取代的重要原因。倍率型电池使用的相同材料,由于采用了小颗粒溶液,相应的振实密度和压实密度下降较大。磷酸铁锂的理论密度最低,D50最小。极片的振实密度和致密密度均处于几种常见正极材料的垫底。

2.6 正极材料的比表面积

正极比表面积大时,电池的倍率特性良好,但一般更容易与电解液发生反应,使循环和储存变差。正极材料的比表面积与颗粒尺寸及分布、表面孔隙率、表面涂层等密切相关。在钴酸锂体系中,小粒径型产品具有最大的比表面积。磷酸铁锂的导电性较差,颗粒设计为纳米团聚体形式,表面包覆有无定形碳,从而使其比表面积在所有正极材料中最高。与钴系材料相比,锰基材料具有难以烧结的特点,整体比表面积也较大。

2.7 正极材料残碱含量

在制备正极材料时,通常使用稍微过量的Li/Me,以确保材料从内到外完全锂化。因此,大部分正极材料表面都会留下一定量的过剩锂,这些过剩锂大多以Li2CO3的形式存在。对于NC、NCM、NCA等镍材料,Ni含量越高,材料混合越多,残留碱量越多;电池浆料粘稠越严重,电池储存性能越差。残碱测试通常采用酸碱电位滴定法或手动滴定法进行,将正极粉末分散到一定量的纯水中,过滤,量取一定体积的滤液,用标准盐酸滴定酸溶液。选取酚酞和甲基橙作为指示剂,分别在pH≈8和pH≈4附近出现两个等当点,并分别记录所用标准盐酸的体积。但对于NC、NCM、NCA等材料,测试过程要格外小心。由于高镍材料多呈团聚颗粒形式,在水中分散过程中容易出现Li-Me,并发生连续的锂沉积。样品制备和检测过程应精细、准确、可控。即便如此,Li2CO3主要反映表面Li,LiOH是颗粒表面Li、晶界Li、表面晶体结构3a位Li的总和。

2.8正极材料含水率

正极材料的含水率与其比表面积、粒径及分布、表面孔隙率、表面涂层等密切相关。水分含量对电池制浆影响很大。通常,正极浆料大多采用聚偏二氟乙烯(PVDF)作为粘合剂,N-甲基吡咯烷酮(NMP)作为溶剂。在该有机体系中,大分子量的PVDF并未完全溶解,而是以溶胶的形式存在。当正极材料水分和残碱较高时,有机溶胶体系被破坏,PVDF会从NMP中析出,导致浆料粘度急剧增加,甚至出现胶冻现象。磷酸铁锂的初级颗粒为纳米粒子,比表面积大,易吸收空气中的水分。因此,给出了较宽的含水量范围,但大多控制在300 ppm以下,否则电池制浆时容易形成胶冻。

2.9 正极材料杂质含量

除了有意引入的掺杂元素外,正极材料的杂质元素越低越好。杂质元素一般是通过原材料和生产过程引入的,需要从源头进行控制。最常见的杂质元素是Na、Ca、Fe、Cu,Na在前驱体和锂盐中均含量较高,Ca主要由锂盐引入。磷酸铁锂本身是Fe,前驱体大部分是硫酸盐、氯化物等可溶性盐类物质,在沉淀过程中很容易掺入晶体中。因此,这些标准强化了对SO3-2和Cl-的控制要求。

锂离子电池的安全问题一直是人们关注的焦点。研究发现,电池及其材料制造过程中从设备或环境污染直接引入的金属异物很容易刺穿隔膜,导致电池爆炸。常见的设备大多采用不锈钢、镀锌钢等材质,有的可以通过磁选收集。因此LCO、NCA、OLO等三种材料的相关标准都提出了磁性异物(主要是Fe、Cr、Ni、Zn等金属元素)的控制,要求达到300ppb(1ppb) = 1 × 10-9 微克/克)。 )下列。

2.10 正极材料的比容量、首次效率、电压平台要求

正极材料的比容量、首次充放电效率、电压平台等电化学性能与主要元素含量、晶体结构、粒径、充放电电压、充放电电流密切相关。基本规则是Li含量越高,比容量越大。客观地说,平台容量比强调的是放电电压平台。各种正极材料差异很大。最好改为平均电压或中值电压,这样对于保证和提高电池的能量密度更有效。

2.11 正极材料的倍率特性

电子烟、电动工具、遥控飞机、无人机、汽车启动电源等使用的锂离子电池对电池和材料的倍率性能要求很高,要求实现5C、10C甚至30C充放电。正极材料的倍率特性与粒径、结晶度、Co含量、C包覆量等因素有关。高倍率钴酸锂可实现10C放电,10C/1C比值达到90%以上。

2.12 正极材料的循环寿命

电动汽车用锂离子电池预计可实现2000次以上的循环寿命。电动汽车一般用于短期使用。如果给电表充电2天,2000次的循环寿命可以支持纯电动汽车上路近11年。如果特斯拉的Modal S载电量为60千瓦·小时,续航里程为390公里,则每天可行驶50公里,每周充电一次。 1000次的循环寿命可以满足其19年的寿命。智能手机的功能越来越强大。除了普通手机的打电话、短信等基本功能外,现有的拍照、上网、微信、网购、办公、游戏等功能,显示屏越来越大,机身也越来越大。越薄越轻,电池能量密度越高,循环寿命500次以上,支持手机使用2年以上。正极材料的循环寿命与其晶体结构、充放电深度、制备工艺有关。该磷酸铁锂材料具有稳定的橄榄石结构,理论上可以使结构中的锂完全脱除,充放电可逆性良好,从而表现出优异的循环性能。在实际路况下,车用锂离子电池会受到电池本身和环境的影响,温度会升高到50℃以上。因此,还需要关注高温循环和高温存储性能。锰酸锂在高温条件下容易发生Jahn-Teller效应,导致Mn溶解和晶体结构塌陷。

三、结论

现有的正极材料都是在加工成实用电池并在综合性能上满足上述要求后进行大规模工业化应用的。在制备过程中,正极材料会因人、机器、材料、方法、环境、测试等条件的变化而产生波动。因此,从原材料采购-生产-运输-销售等各个环节都要按照规范进行标准化作业。并按照相关标准(如下:表1)进行验证,确保产品的实用性、一致性和可靠性。这就需要产品、半成品、原材料等的关键性能指标,必须通过制定标准来确定。